Тема: Самодельные двуслойные крышка и фланец под неё в верхнем днище

Когда меня в первый раз попросили сделать перегонный куб несколько лет назад, я столкнулся с тем, что при проверке куба на герметичность при давлении водопровода очень тяжело устранять течи, когда толщина крышки и верхнего донышка составляют 2мм. Может, такая проверка и не нужна при изготовлении куба, но т.к. потом меня попросили сделать автоклав для тушёнки, пришлось что-то придумывать, Результат мне понравился, поэтому я решил им поделиться. Тем более, что использоваться будет всё та же 2мм сталь. И кстати, вариант, который я описываю - далеко не первый. Предыдущие проверялись больше года и вопросов не вызывали тогда, ни сейчас.

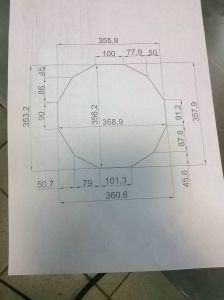

Итак, стояла задача сделать из нескольких полосок бросовой магнитной нержавейки (AISI 430) то ли куб, то ли автоклав в виде 12гранника приблизительным объёмом в 60 литров. В AutoCAD нарисовал эскиз и по нему вырезал болгаркой донышки. Оба два.

Зная габариты донышек и учитывая, что в создаваемую ёмкость могут захотеть засовывать 3литровые банки, из подходящих по размеру кусков 2мм магнитной нержавейки вырезал две заготовки для крышки с габаритами 200х250 мм и просверлил в их центрах отверстия диаметром 11мм для дальнейшего их увеличения под штуцер для резьбы 1 1/4".

Такая большая резьба для автоклава, конечно же не нужна, но я уже с месяц как был зарегистрирован на этом сайте и планировал в дальнейшем использовать этот куб для ректификационной колонны. С таким-то объёмом! Какая наивность! Самому сейчас смешно

Дальнейшее прорезание отверстий под требуемый диаметр (48.5мм) производил гидравлическим прессом со следующим набором матриц:

В силу специфики данного пресса, требуемое отверстие под диаметр 48.5мм прорезается в два этапа.

Сперва самым маленьким диаметром (21.8мм) из комплекта матриц. Затем уже тем, которое лучше всего подходит под требуемый размер.

Перед приваркой пластин друг к другу, проверил их центровку.

Т.к. высота покупного штуцера больше 50мм, я решил, что половины его высоты более чем достаточно для наворачивания резьбы. Экономия материалов - это наше всё!

Для сваривания заготовок вместе я их ещё раз отцентровал и зафиксировал зажимами:

После этого начал их не спеша варить отрезками примерно по 10-20мм по каждой стороне, давая заготовке остыть, чтобы её не повело (печальные последствия быстрой сварки мне, к сожалению (или к счастью?!), уже были знакомы):

На самом деле я занимался не только крышкой, но и другими элементами куба/автоклава, так что времени на остывание у заготовок было более чем достаточно.

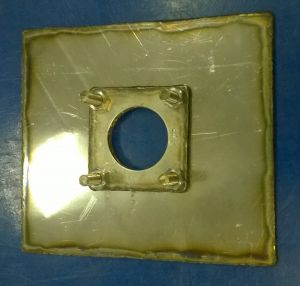

В конечном итоге получилось вот это:

Вваривать в крышку штуцер не стал, т.к. опасался проблем с изменением геометрии крышки или верхнего донышка и оставил эту процедуру на самый конец изготовления куба/автоклава.

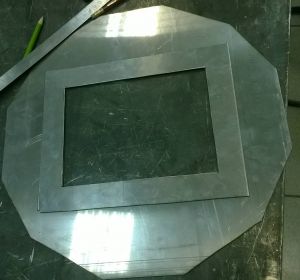

После сварки крышки вырезал болгаркой по её размерам заготовку для фланца верхнего днища и вырезал в ней той же болгаркой внутреннее отверстие с тем расчётом, чтобы ширина стороны силиконовой прокладки была около 30мм. Отверстие в верхнем днище вырезал опять же болгаркой, использовав при разметке заготовку для фланца в качестве шаблона.

Отцентровал заготовку для фланца с верхним донышком, после чего зажал их и так же, не спеша, начал их сваривать между собой отрезками по 10-20 см по внутреннему и наружнему габаритам фланца.

Как видно, несмотря на все предосторожности, верхнее донышко начало вести. Поэтому дальнейшее обваривание я продолжил вместе с крышкой, т.к. суммарная толщина металла в месте соединения крышки и фланца достигла 8мм.

Имея кое-какой печальный опыт по искривлению крышки с фланцем, я не стал доваривать фланец на верхнем днище с обеих сторон, а решил остановиться, когда фланец был приварен к верхнему днищу по внутреннему размеру:

Должен сказать, что несмотря на все меры предосторожности, пришлось основательно пройтись по верхнему днищу кувалдосом, чтобы днище приняло форму, более-менее похожую на плоскость.

После этой процедуры нарезал болгаркой несколько отрезков нержавеющих шпилек М10 (просто потому, что она имелась в наличии) высотой примерно 35 мм, после чего аккуратно разметил и просверлил отверстия в крышке сверлом диаметром 4мм, чтобы в дальнейшем можно было скомпенсировать возможные ошибки при разметке и проблемы с геометрией крышки и днища:

Избыточную высоту шпилек в 35мм выбрал потому, чтобы в случае срыва резьбы на гайке или шпильке при затягивании, можно было бы гайку аккуратно (насколько это возможно, конечно) удалить, и на участке сорванной резьбы устанавливать подобие толстой шайбы без переваривания шпильки.

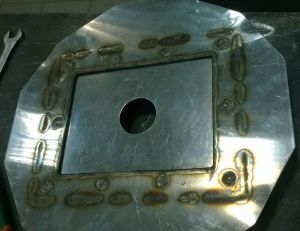

После этого в очередной раз зажал крышку с верхним днищем и, начиная от одного из углов, начал последовательно сверлить сквозные отверстия диаметром 10мм и вваривать в верхнее днище шпильки так, чтобы сварка оказалась внутри будущего куба/автоклава.

Чтобы крышку с донышком не заклинило, вварил не сразу все 10 шпилек, а приваривал их по 2-3 штучки с обязательным снятием крышки и последовательным рассверливанием отверстий в крышке до 11, 12 и т.д. миллиметров:

В конечном итоге получилось следующее:

Как я уже упоминал, у меня был печальный опыт по бесплодному выравниванию верхнего днища, поэтому я уже знаю, что сперва надо закончить с обечайкой будущего куба/автоклава, а потом уже продолжать с верхним днищем и крышкой.

Собственно, именно обечайкой я и занимался параллельно с изготовлением крышки с верхним донышком и могу сказать, что остальные работы по изготовлению куба/автоклава намного проще по сравнению с вознёй с крышкой и верхним донышком.

Итак, после изготовления обечайки, прихватываем к ней получившиеся верхнее донышко с крышкой:

Убедившись, что всё более-менее в порядке с геометрией, верхнее донышко можно обварить окончательно:

А также закончить со сваркой по наружнему габариту фланца на верхнем днище:

И только после этого я приступаю к приварке штуцера 1 1/4" к крышке куба/автоклава, постоянно проверяя вертикальность его установки.

Как я уже упоминал, диаметр 1 1/4" для крышки куба/автоклава избыточен, поэтому для дальнейшей проверки на герметичность я решил сделать переходник, чтобы в дальнейшем с ней было проще работать. И не только мне!

Кстати, именно после муторного вворачивания этого переходника в резьбу 1 1/4" на крышке я и подумал, что надо бы придумать чё-нить полегче, и решил делать свои ''фирменные'' фланцы. Обращаю, кстати, внимание, что плоская шайба, соединяющая на предыдущих двух фотографиях резьбы 1 1/4" и 1/2" как раз из "отходов" изготовления фланцев из темы про самодельные фланцы.

Из силиконовой резины сделал прокладку необходимого размера:

И после окончательного изготовления куба/автоклава приступил к проверке не герметичность при давлении водопровода, т.е. 2.5-3атм:

Вот что стало с крышкой и верхним донышком примерно при 3атм и периодических гидроударах (резких открытиях/закрытиях шарового крана на подаче воды в куб/автоклав).

Искривление заметно, но никаких течей не было.

После испытаний на всякий случай обварил штуцер в крышке ещё и снаружи:

А вот так куб/автоклав выглядит после снятия давления:

После искривления крышки в результате испытаний, отверстия в ней пришлось рассверлить до 13мм для шпилек М10.

Зато в транспортном положении крышка теперь выглядит так: